Особенности высокопрочных соединений в узлах АБЗ: специфика монтажа венцов и бандажей

Подробное руководство по обслуживанию АБЗ. Узнайте, как правильно монтировать бандажи сушильного барабана и зубчатые венцы. Разбираем выбор высокопрочного крепежа, влияние теплового расширения, правила юстировки и дефектовки.

Проектирование и эксплуатация асфальтосмесительных установок требует глубокого понимания механики тяжелых машин. Базовым элементом любого АБЗ выступают сушильные барабаны, отвечающие за подготовку и нагрев каменных фракций. Стабильная работа этого узла определяет качество выпускаемой смеси и общую рентабельность производства.

Технологический процесс подразумевает постоянное воздействие экстремальных температур на металлоконструкции. Нагретый сушильный барабан для сыпучих материалов подвергается неизбежному термическому расширению. В таких условиях стандартные конструкционные решения оказываются неэффективными, требуя применения специализированных сплавов и усиленных метизов.

Надежность вращающихся печей и промышленных агрегатов базируется на правильном расчете опорно-приводной группы. Инженерные просчеты неизбежно приводят к деформации обечайки, разрушению подшипников и длительным остановкам техники.

Огромная масса вращающейся конструкции передается на опорные ролики через массивные стальные направляющие. Чтобы нивелировать вибрационные нагрузки и обеспечить плавность хода, необходимо устанавливать качественные бандажи для сушильных барабанов, способные выдерживать колоссальное удельное давление. Именно эти детали принимают на себя основной удар при тепловом расширении корпуса в процессе работы.

Металловедение: стандарты ГОСТ и химический состав сталей

Производство деталей для дорожно-строительной отрасли строго регламентируется инженерными стандартами и ГОСТ. Выбор марки стали для бандажей сушильного барабана и зубчатых венцов основывается на сложных расчетах усталостной прочности. Металл должен сохранять кристаллическую решетку при непрерывном нагреве свыше двухсот градусов Цельсия.

Для опорных узлов и приводных механизмов применяются легированные и качественные углеродистые стали. Использование низкосортных заготовок недопустимо, так как скрытые раковины в литье провоцируют образование магистральных трещин. Современный завод всегда проводит входной спектральный анализ сырья перед началом механической обработки.

Рассмотрим ключевые марки сталей, применяемые в тяжелом машиностроении для создания узлов качения. Заданные характеристики этих материалов обеспечивают долгий срок службы оборудования при строгом соблюдении регламентов технического обслуживания.

Влияние легирующих элементов на износостойкость узлов

Углерод выступает главным химическим элементом, определяющим базовую твердость изделия. Однако избыток углерода делает деталь хрупкой, что критично для систем, постоянно испытывающих ударные нагрузки от привода. Поэтому венец и шестерни изготавливают из сталей со средним содержанием углерода, подвергая зубчатый профиль локальной поверхностной закалке.

Процесс легирования позволяет кардинально изменить физико-механические свойства запасных частей. Хром, добавляемый в сталь 40Х, значительно повышает прокаливаемость металла при термической обработке. Это означает, что высокая твердость распределяется равномерно по всему сечению детали, а не концентрируется только на поверхности.

Молибден в марке 35ХМ выполняет роль важнейшего структурного стабилизатора. Он предотвращает развитие отпускной хрупкости, которая часто возникает при цикличном нагреве и остывании промышленных установок. Подобные бандажи сушильного барабана демонстрируют высочайшую стойкость к образованию усталостных микротрещин на контактных дорожках качения.

Не менее ответственным этапом является грамотная термическая обработка готовой продукции. Запасные части обязательно проходят процесс нормализации для снятия внутренних напряжений после ковки или объемного литья. Закалка токами высокой частоты (ТВЧ) применяется исключительно для точечного упрочнения рабочих поверхностей зубчатого венца.

Внутренний посадочный диаметр кольца качения обрабатывается на токарно-карусельных станках с высочайшей точностью. Посадочные места на обечайке установок дс должны идеально совпадать с геометрическими размерами бандажа. Нарушение заданных допусков приведет к проскальзыванию узла или к фатальному разрыву стального кольца при температурном расширении.

Применение высокопрочного крепежа неразрывно связано с металлургическим качеством самих сопрягаемых деталей. Резьбовые соединения класса прочности 10.9 и 12.9 изготавливаются из аналогичных легированных хромом сталей. Идентичный химический состав исключает эффект гальванической пары и предотвращает диффузионное прикипание болтов при эксплуатации оборудования.

Физика теплового расширения обечайки сушилки

Рабочий процесс нагрева инертных материалов сопровождается колоссальным выделением тепловой энергии внутри барабанной установки. Стальная обечайка, выступающая основой конструкции, неизбежно подвергается линейному и объемному расширению. Физика этого процесса требует особого внимания инженеров при проектировании узлов качения и приводных механизмов.

Сушильный барабан для сыпучих материалов может удлиняться на несколько десятков миллиметров в осевом направлении при выходе на рабочую температуру. Аналогичным образом увеличивается и его радиальный размер. Если детали опорной группы будут закреплены жестко, расширяющийся металл просто разорвет сварные швы или срежет фиксирующие болты.

Для компенсации температурных деформаций промышленного оборудования применяются специализированные схемы монтажа. Инженеры рассчитывают точные тепловые зазоры, которые позволяют конструкции свободно «дышать» при циклах нагрева и охлаждения. Именно здесь раскрывается технический потенциал плавающей посадки крупногабаритных деталей.

Плавающие и жесткие системы фиксации бандажей

В тяжелом машиностроении бандажи сушильного барабана могут устанавливаться двумя основными способами: жестким (сварным) и плавающим. Жесткая фиксация допустима только на небольших агрегатах с низкими температурными режимами сушки. На мощных установках дорожно-строительной отрасли применяется исключительно плавающая схема монтажа.

Плавающая посадка означает, что стальное кольцо не приваривается к корпусу сушилки. Бандажи опираются на специальные опорные башмаки, равномерно распределенные по окружности обечайки. Между внутренним диаметром кольца и поверхностью башмаков оставляется строго выверенный тепловой зазор.

При запуске холодной печи бандаж проскальзывает относительно корпуса, так как зазор имеет максимальное значение. По мере прогрева обечайка расширяется, выбирая этот зазор, и плотно прилегает к внутренней поверхности кольца качения. Эта система позволяет нивелировать разрушительные последствия температурных расширений в течение всего года.

Для предотвращения осевого смещения плавающего узла используются специальные упорные планки и ограничители. Их монтаж требует филигранной точности и строгого соответствия конструкторским чертежам. Ошибки при выставлении зазоров приведут к заклиниванию кольца или его чрезмерному свободному ходу.

Специфика высокопрочных резьбовых соединений

Надежность крепления упорных планок и сегментов привода обеспечивается исключительно за счет качественных метизов. Обычный крепеж из строительного магазина здесь абсолютно неприменим, так как он обладает низким пределом текучести. Вибрации и температурные перепады быстро разрушат такие соединения.

Технические регламенты требуют использования болтов и гаек класса прочности не ниже 10.9, а в особо нагруженных узлах — 12.9. Такие комплектующие изготавливаются из легированных хромом и молибденом сталей, проходящих сложную термическую обработку. Они способны выдерживать колоссальные нагрузки на срез и растяжение.

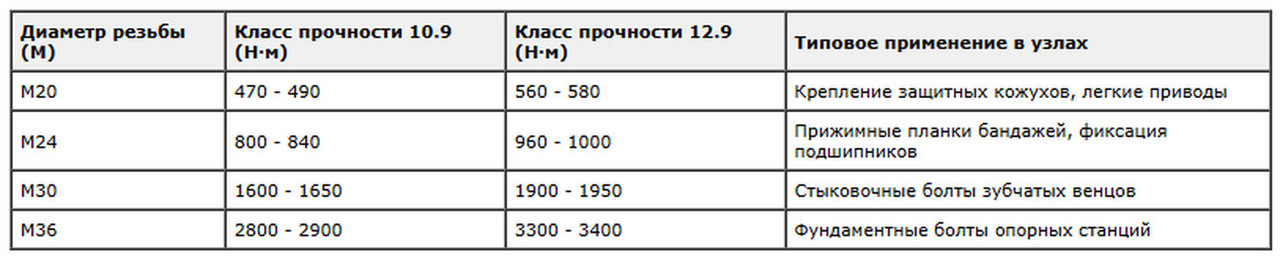

Затяжка высокопрочных болтов на установках АБЗ производится строго с использованием динамометрических ключей или гидравлических тензоров. Ниже приведена типовая таблица моментов затяжки, применяемая при сборке вращающихся агрегатов сухого типа:

Для предотвращения самоотвинчивания гаек в условиях постоянной вибрации обязательно применяются стопорные механизмы. К ним относятся клиновые шайбы типа Nord-Lock, пружинные шайбы тяжелых серий и высокотемпературные анаэробные фиксаторы резьбы. Качественный крепеж позволяет существенно увеличить межремонтный период оборудования.

Кинематика зубчатых венцов и передача крутящего момента

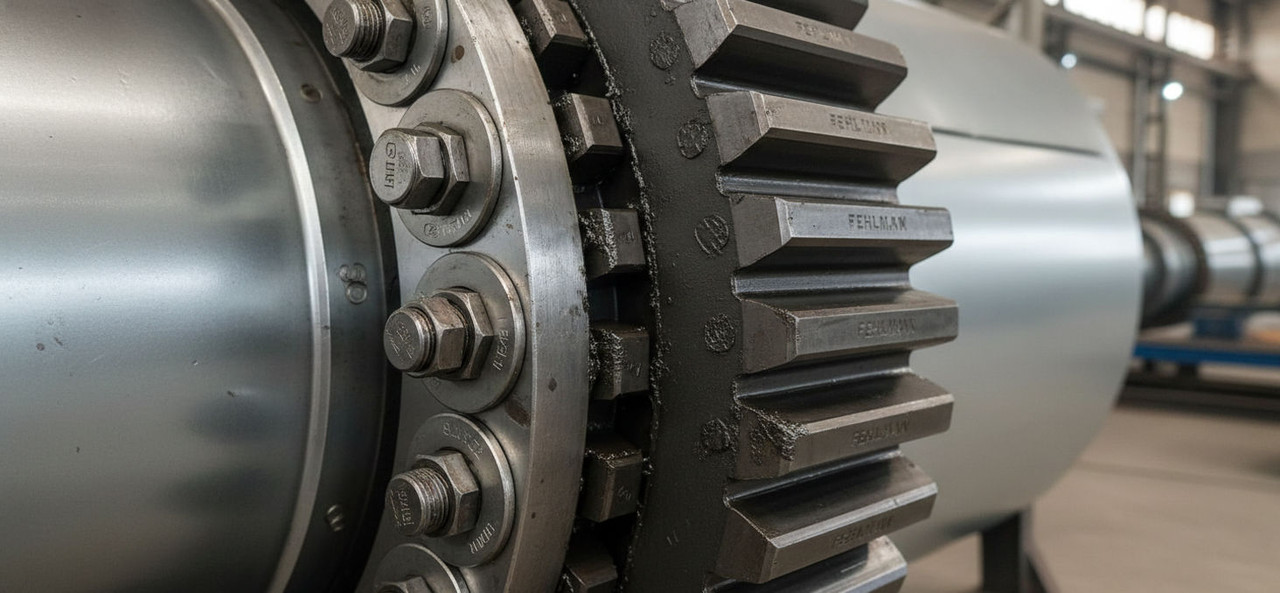

Передача вращения от редуктора к тяжелому барабану осуществляется через открытую зубчатую передачу. Ведомый зубчатый венец устанавливается непосредственно на корпус сушилки, а ведущая шестерня — на выходной вал привода. Эта пара должна работать в условиях идеальной кинематической точности.

Из-за огромных габаритов сушильные барабаны редко оснащаются цельными венцами. Чаще всего используются разрезные конструкции, состоящие из двух или четырех сегментов. Это значительно упрощает логистику, монтаж и последующее техническое обслуживание крупногабаритных запасных частей.

Стыковка сегментов венца между собой — одна из самых ответственных инженерных задач. Торцевые поверхности обрабатываются с микронной точностью, а стягивание половин производится сверхпрочными призонными болтами. Точно подогнанное соединение обеспечивает идеальный шаг зубьев в месте стыка, исключая ударные нагрузки на шестерни при вращении.

Настройка пятна контакта в зубчатом зацеплении определяет ресурс всего механизма. Инженеры добиваются того, чтобы контактное пятно занимало не менее 60-70% площади зуба по высоте и длине. Неправильная юстировка приводит к кромочному контакту, выкрашиванию металла (питтингу) и стремительному износу приводной группы спецтехники.

Основы прецизионной лазерной юстировки агрегатов

Огромная масса вращающейся конструкции распределяется всего по нескольким контактным линиям. Сушильный барабан для сыпучих материалов опирается на роликовые станции, которые принимают на себя как радиальные, так и осевые нагрузки. Идеальное распределение веса возможно только при абсолютной параллельности осей обечайки и всех элементов качения.

Даже минимальный перекос роликовых блоков на десятые доли градуса вызывает появление колоссального осевого давления. В результате бандажи сушильного барабана начинают смещаться вдоль своей оси, с силой надавливая на упорный вал. Это приводит к перегреву подшипников скольжения, интенсивному износу упорного ролика и повышенному потреблению электроэнергии главным приводом.

Для предотвращения подобных ситуаций в современном тяжелом машиностроении применяется прецизионная лазерная юстировка. В отличие от традиционных механических методов с использованием отвесов и струн, лазерные трекеры позволяют выстроить трехмерную модель установки. Пространственный мониторинг обеспечивает точность позиционирования деталей до сотых долей миллиметра.

Пошаговый алгоритм выставления опорных станций

Процедура настройки геометрии требует высокой квалификации инженеров и строгого соблюдения технологической последовательности. Работы проводятся как при первичном монтаже оборудования, так и после капитального ремонта или замены изношенных комплектующих. Правильно выполненная наладка гарантирует, что сушильные барабаны будут работать с минимальным коэффициентом трения.

Алгоритм лазерной выверки включает в себя следующие обязательные этапы:

- Очистка посадочных поверхностей фундамента и корпусов подшипников от загрязнений и старой смазки.

- Установка лазерного излучателя на базовую точку и определение центральной геометрической оси вращения агрегата.

- Измерение фактического угла наклона обечайки (обычно он составляет от 3 до 5 градусов в зависимости от проекта).

- Регулировка положения каждого опорного ролика в горизонтальной и вертикальной плоскостях с помощью регулировочных винтов.

- Контрольная проверка пятна контакта между роликом и бандажом с использованием разметочной краски.

После завершения пространственной регулировки производится финальная затяжка анкерных и крепежных болтов опорных станций. Здесь вновь критически важно использование высокопрочных соединений и динамометрических ключей. Ослабление фундаментального крепежа из-за вибрации мгновенно сведет на нет все результаты высокоточной юстировки.

Глубокая дефектовка и мониторинг износа узлов качения

Постоянный мониторинг состояния опорно-приводной группы является залогом безаварийной эксплуатации. Процесс деградации металла редко происходит мгновенно. Обычно разрушению предшествуют визуальные или акустические изменения в работе установки, которые можно зафиксировать при регулярном осмотре запасных частей.

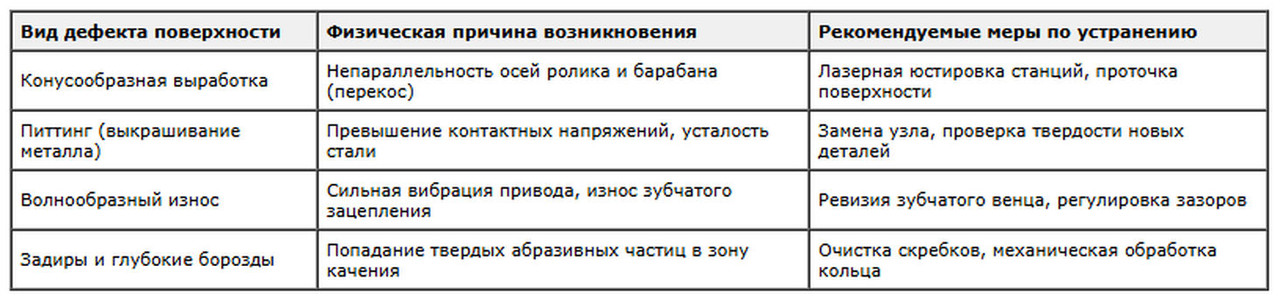

Инструментальная дефектовка включает замеры толщины стенки кольца, проверку профиля дорожки качения и ультразвуковой поиск скрытых трещин. Своевременно выявленный дефект позволяет запланировать изготовление новых деталей и избежать внезапной остановки производства. В таблице ниже приведены основные виды износа, их физические причины и способы устранения:

Технологии механической обработки и восстановления без демонтажа

В промышленной практике не всегда возможно оперативно заменить многотонные бандажи сушильного барабана при обнаружении выработки. Демонтаж обечайки требует привлечения тяжелых кранов, разбора защитных кожухов и остановки работы всего предприятия на длительное время. В таких случаях применяется технология восстановления геометрии на месте.

Проточка поверхностей качения без снятия агрегата выполняется с помощью специализированных мобильных станков. Фрезерный или токарный модуль жестко монтируется на раму опорной станции строго параллельно оси вращения. Вращение самой обечайки в этот момент осуществляется от штатного привода на пониженных оборотах.

Резец мобильного станка снимает поврежденный слой металла, устраняя конусность, волнистость и поверхностные трещины. Качественная механическая обработка возвращает кольцу идеальную цилиндрическую форму, восстанавливая стопроцентное пятно контакта с роликами.

Важно понимать, что проточка является лишь временной мерой, продлевающей ресурс оборудования. Снятие слоя металла уменьшает наружный диаметр и толщину стенки детали, снижая ее общую несущую способность. После проведения подобных работ необходимо незамедлительно инициировать процесс заказа новых комплектующих для плановой замены в межсезонье.

Специфика смазочных материалов и защита резьбовых соединений

Тяжелые условия эксплуатации асфальтосмесительных установок диктуют особые требования к техническому обслуживанию. Огромное количество абразивной пыли, перепады температур и воздействие атмосферных осадков создают агрессивную среду для всех подвижных узлов. В таких условиях сушильные барабаны требуют применения специализированных трибологических решений.

Открытые зубчатые передачи, передающие крутящий момент на венец, наиболее уязвимы перед абразивным износом. Для их защиты применяются высоковязкие смазки на основе битума или синтетических масел с добавлением дисульфида молибдена и графита. Такая смазка образует прочную пленку на поверхности металла, которая не выдавливается из пятна контакта даже при экстремальных удельных давлениях.

Отдельного внимания требует защита высокопрочного крепежа. При постоянном воздействии температур свыше двухсот градусов резьбовые соединения склонны к диффузионному свариванию (прикипанию). Болты и гайки класса прочности 10.9 и 12.9, фиксирующие бандажи сушильного барабана, после рабочего сезона бывает невозможно демонтировать стандартным инструментом.

Для предотвращения прикипания резьбы в процессе сборки узлов АБЗ обязательно используются противозадирные высокотемпературные пасты. Медные, керамические или графитовые составы наносятся на витки резьбы перед затяжкой динамометрическим ключом. Это гарантирует беспрепятственный демонтаж деталей при последующем техническом обслуживании или замене изношенных компонентов.

FAQ: вопросы из поисковой выдачи по узлам качения

Что такое бандаж сушильного барабана и для чего он нужен?

Это массивное стальное кольцо, опоясывающее корпус (обечайку) промышленной сушилки. Бандажи выполняют роль опорных дорожек качения. Они передают колоссальный вес вращающейся конструкции вместе с находящимся внутри материалом на опорные роликовые станции, обеспечивая плавность хода и заданную траекторию вращения агрегата.

Как крепится бандаж на сушильном барабане АБЗ?

В тяжелом дорожно-строительном оборудовании применяется преимущественно плавающий тип крепления. Кольцо устанавливается на специальные направляющие башмаки (подбандажные планки) с заданным тепловым зазором. От осевого смещения деталь удерживают боковые ограничители и упорные элементы, зафиксированные высокопрочным крепежом.

Какие допуски биения допустимы при монтаже кольца качения?

Технические нормативы строго регламентируют геометрическую точность. Радиальное биение смонтированного бандажа не должно превышать 1,5–2,0 мм, а торцевое (осевое) биение ограничивается 1,0–1,5 мм в зависимости от внешнего диаметра обечайки. Превышение этих значений ведет к ударным нагрузкам на подшипники.

Можно ли заменить опорное кольцо без демонтажа всей установки?

Процедура замены требует обязательного подъема корпуса сушилки домкратами или тяжелыми кранами. Старое кольцо демонтируется (иногда разрезается), после чего через свободный край агрегата заводится новая заготовка. На время ремонта работа асфальтосмесительного завода полностью останавливается.

Почему происходит обрыв крепежных болтов на венце?

Главной причиной разрушения метизной группы является неравномерная затяжка резьбовых соединений при монтаже. Если один сегмент венца затянут сильнее других, при тепловом расширении обечайки возникает перекос нагрузок. Вторая распространенная причина — использование болтов с классом прочности ниже 10.9, металл которых просто не выдерживает предела текучести и деформируется на срез.

Допускается ли сварка трещин на узлах качения?

Легированные и высокоуглеродистые стали, из которых изготавливаются бандажи и зубчатые венцы, обладают плохой свариваемостью. Локальный нагрев сварочной дугой приводит к образованию хрупких структур в зоне термического влияния. Попытка заварить трещину даст лишь кратковременный эффект, после чего деталь разрушится вновь. Поврежденные кольца и шестерни подлежат обязательной замене.

Системный подход к надежности дорожно-строительной техники

Бесперебойное функционирование промышленных установок — это результат сложного инженерного расчета и строгого соблюдения правил эксплуатации. Надежность многотонных агрегатов закладывается еще на этапе выбора химического состава стали и подтверждается качественной пространственной юстировкой опорных станций.

Внедрение прецизионных методов контроля геометрии, использование легированных сплавов и применение стопорного крепежа высоких классов прочности формируют единую систему защиты механизмов от преждевременного износа. Игнорирование любого из этих аспектов неизбежно приводит к геометрическим искажениям обечайки, росту нагрузок на привод и аварийным остановкам.

Регулярная инструментальная диагностика и своевременное обслуживание подвижных сопряжений минимизируют риски внезапных поломок. Только комплексный контроль за состоянием тепловых зазоров, наличием смазки и целостностью крепежных элементов способен обеспечить проектный срок службы тяжелых вращающихся механизмов.

По мнению специалистов Завода Дормаш, грамотный подход к интеграции высокопрочных соединений и регулярный мониторинг узлов качения являются определяющими факторами в достижении максимальной эффективности и безопасности дорожно-строительных предприятий.